Autor:

Sara Rhodes

Data De Criação:

17 Fevereiro 2021

Data De Atualização:

1 Julho 2024

Contente

- Passos

- Método 1 de 3: fundamentos de solda

- Método 2 de 3: Eletrônica de soldagem

- Método 3 de 3: Brasagem dos tubos

- Avisos

- O que você precisa

A soldagem é um método difundido e eficaz de unir peças de metal. Para aprender sobre os dois tipos básicos de solda e como fazê-los em casa, leia as etapas abaixo.

Passos

Método 1 de 3: fundamentos de solda

1 Aprenda sobre soldagem. Simplificando, a brasagem é o processo de fusão de metal em peças de metal para uni-las.

1 Aprenda sobre soldagem. Simplificando, a brasagem é o processo de fusão de metal em peças de metal para uni-las. - A brasagem é diferente da soldagem. Ao soldar, as peças são fundidas entre si; e durante a brasagem, um metal de fusão inferior com um ponto de fusão inferior é usado para conectá-los.

- Como a solda não derrete, é mais útil para unir peças mais finas, como componentes eletrônicos e acessórios de encanamento.

- O objetivo da soldagem é unir duas peças. A solda pode ser considerada uma “cola de metal”. Pode ser usado para preencher lacunas ou consertar peças, mas não é adequado para finalidades mais complexas.

- Como a solda é um metal, ela é um condutor de corrente elétrica, outra razão pela qual a soldagem é tão popular para conectar componentes eletrônicos.

- A brasagem é diferente da soldagem. Ao soldar, as peças são fundidas entre si; e durante a brasagem, um metal de fusão inferior com um ponto de fusão inferior é usado para conectá-los.

2 A solda é usada para conectar as peças. Solda é o nome do material usado para soldar. Historicamente, muitas soldas continham chumbo ou cádmio, mas essa tendência diminuiu recentemente devido ao fato de que esses metais são perigosos para a saúde.

2 A solda é usada para conectar as peças. Solda é o nome do material usado para soldar. Historicamente, muitas soldas continham chumbo ou cádmio, mas essa tendência diminuiu recentemente devido ao fato de que esses metais são perigosos para a saúde. - Normalmente, uma solda é composta de dois ou mais metais que formam uma liga. Os componentes comuns das soldas são prata, antimônio, cobre, estanho e zinco.

- A solda é um material macio e elástico. As soldas são geralmente vendidas como carretéis de arame que podem ser esticados e dobrados.

- As soldas têm um ponto de fusão baixo e esfriam muito rapidamente após a fusão (150-175 graus C)

- A solda pode conter núcleo de fluxo de breu natural (seiva de árvore) ou ácido. O metal de solda envolve o núcleo como um tubo.

- Este núcleo é projetado para ser um fluxo ou agente de limpeza. O fluxo evita que a solda oxide à medida que esfria, mantendo-a forte e limpa.

3 Aqueça a solda com um ferro de solda. Existem ferros de soldar de uma ampla variedade de configurações, mas em princípio são ferramentas oblongas com pontas que são aquecidas para derreter a solda.

3 Aqueça a solda com um ferro de solda. Existem ferros de soldar de uma ampla variedade de configurações, mas em princípio são ferramentas oblongas com pontas que são aquecidas para derreter a solda. - A maioria dos ferros de soldar aquece até 425 a 485 graus Celsius, portanto, tome cuidado ao manuseá-los.

- Depois de usar o ferro de solda, depósitos de solda permanecem nele, o que pode oxidar e reduzir a eficiência do ferro de solda com os usos subsequentes. Para limpar esta placa sem problemas, antes de ligar o ferro de soldar, prepare uma esponja embebida em água e, quando o ferro de soldar estiver quente, passe suavemente a ponta do ferro de soldar sobre ela.

- Uma camada de solda fresca pode fazer um ferro de solda mais eficaz. Este processo é chamado de "estanhagem" e consiste em permitir que uma pequena quantidade de solda nova derreta uniformemente na ponta do ferro de solda antes de usá-lo.

- Os melhores modelos de ferro de soldar têm um termostato que pode ser configurado para funcionar em uma variedade de projetos e com diferentes tipos de soldas.

4 Use equipamento opcional ao soldar. Soldar não é particularmente perigoso ou difícil, desde que você siga as precauções de segurança razoáveis. Para soldar da forma mais eficiente possível, use alguns dispositivos úteis.

4 Use equipamento opcional ao soldar. Soldar não é particularmente perigoso ou difícil, desde que você siga as precauções de segurança razoáveis. Para soldar da forma mais eficiente possível, use alguns dispositivos úteis. - Retentores, ou "crocodilos", para manter os componentes no lugar durante a soldagem

- Luvas grossas para proteger as mãos da ponta do ferro de solda aquecida enquanto a solda é aplicada a ela

- Óculos de segurança para evitar a exposição acidental de partículas de solda aos olhos

- Suporte para ferro de soldar para colocar o ferro de solda entre os usos.

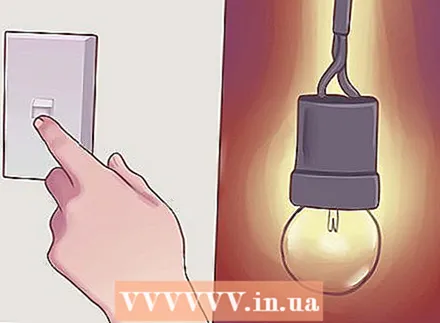

5 Acenda a luz. Para que seu trabalho seja o mais preciso possível, você deve ver tudo bem.

5 Acenda a luz. Para que seu trabalho seja o mais preciso possível, você deve ver tudo bem. - Se precisar soldar em uma sala mal iluminada, leve uma fonte de luz forte (como uma lâmpada portátil) com você.

6 Forneça ventilação adequada. Mesmo que a solda não contenha chumbo, ela, assim como o fluxo, pode ser uma fonte de vapores prejudiciais. Tente não inalar breu ou vapores de metal abrindo uma janela, ligando um ventilador e faça o possível para fornecer ar fresco.

6 Forneça ventilação adequada. Mesmo que a solda não contenha chumbo, ela, assim como o fluxo, pode ser uma fonte de vapores prejudiciais. Tente não inalar breu ou vapores de metal abrindo uma janela, ligando um ventilador e faça o possível para fornecer ar fresco.  7 Não solde muito de uma vez. Soldar é um processo rápido e geralmente leva apenas alguns minutos para fazer tudo o que é necessário. Mas se você trabalhar mais de 15-20 minutos, faça pausas regulares para tomar um pouco de ar fresco.

7 Não solde muito de uma vez. Soldar é um processo rápido e geralmente leva apenas alguns minutos para fazer tudo o que é necessário. Mas se você trabalhar mais de 15-20 minutos, faça pausas regulares para tomar um pouco de ar fresco.

Método 2 de 3: Eletrônica de soldagem

1 Escolha um ferro de solda. Na maioria dos casos, a soldagem de componentes eletrônicos é realizada a fim de prendê-los a um PCB (placa de circuito impresso). Portanto, um ferro de solda de ponta pequena é recomendado. Use um ferro de soldar de ponta plana pequena para solda normal e uma ponta pontiaguda cônica para peças de solda.

1 Escolha um ferro de solda. Na maioria dos casos, a soldagem de componentes eletrônicos é realizada a fim de prendê-los a um PCB (placa de circuito impresso). Portanto, um ferro de solda de ponta pequena é recomendado. Use um ferro de soldar de ponta plana pequena para solda normal e uma ponta pontiaguda cônica para peças de solda. - Não existem ferros de soldar com pontas substituíveis, então você precisará comprar um ferro de soldar com a ponta que você precisa. Felizmente, eles custam cerca de US $ 15, mas ferros de solda de boa qualidade custam cerca de duas vezes mais.

- Um ferro de soldar eletrônico comum é um de 40 watts que aquece (ou tem uma configuração de aquecimento) a 480 graus. Graças a isso, o ferro de soldar pode derreter facilmente os pequenos fios dos próprios componentes eletrônicos.

2 Selecione uma solda. As soldas sólidas e com núcleo de breu estão disponíveis na loja e online. Lembre-se de que a solda escolhida deve ser capaz de unir os materiais que deseja soldar. Ao usar fio de solda sólido, pode ser necessário um fluxo separado para quebrar o revestimento de óxido e fornecer adesão à solda.

2 Selecione uma solda. As soldas sólidas e com núcleo de breu estão disponíveis na loja e online. Lembre-se de que a solda escolhida deve ser capaz de unir os materiais que deseja soldar. Ao usar fio de solda sólido, pode ser necessário um fluxo separado para quebrar o revestimento de óxido e fornecer adesão à solda. - Anteriormente, as soldas de estanho / chumbo 60/40 eram o padrão para soldagem de eletrônicos, mas devido à toxicidade do chumbo, elas se tornaram obsoletas. A prata aumenta ligeiramente o ponto de fusão para 220 graus, aumenta o custo da solda, mas torna mais fácil juntar as peças.

- Os números na descrição da solda são a porcentagem do elemento na liga. (60Sn / 40Pb = 60% de estanho e 40% de chumbo)

- Anteriormente, as soldas de estanho / chumbo 60/40 eram o padrão para soldagem de eletrônicos, mas devido à toxicidade do chumbo, elas se tornaram obsoletas. A prata aumenta ligeiramente o ponto de fusão para 220 graus, aumenta o custo da solda, mas torna mais fácil juntar as peças.

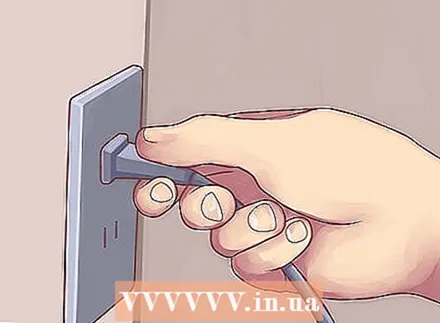

3 Prepare um ferro de solda. Conecte o ferro de solda a uma tomada elétrica e deixe-o aquecer no suporte por alguns minutos.Se você já usou um ferro de soldar antes, não se esqueça de passá-lo suavemente sobre a esponja conforme descrito acima. Quando o ferro de soldar estiver limpo, estanhe-o (conforme descrito acima). Quando estiver pronto, prepare os componentes, retentores e solda.

3 Prepare um ferro de solda. Conecte o ferro de solda a uma tomada elétrica e deixe-o aquecer no suporte por alguns minutos.Se você já usou um ferro de soldar antes, não se esqueça de passá-lo suavemente sobre a esponja conforme descrito acima. Quando o ferro de soldar estiver limpo, estanhe-o (conforme descrito acima). Quando estiver pronto, prepare os componentes, retentores e solda.  4 Prepare o produto. Coloque o componente onde deseja soldá-lo. Se você estiver soldando um PCB, certifique-se de colocar os fios do componente em seus soquetes.

4 Prepare o produto. Coloque o componente onde deseja soldá-lo. Se você estiver soldando um PCB, certifique-se de colocar os fios do componente em seus soquetes. - Para a maioria dos componentes, você pode usar um pequeno retentor ou clipe para mantê-los no lugar antes de soldar.

5 Pegue o fio de solda. Segure um pedaço longo de solda com a mão não dominante. Desenrole muito da solda para que você possa segurá-la em um ponto distante da ponta do ferro de solda.

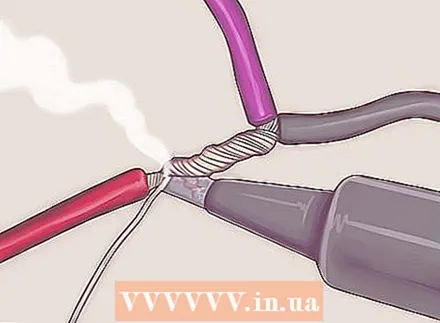

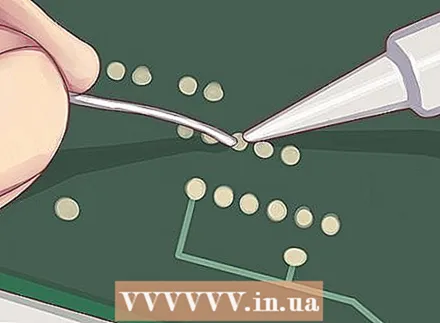

5 Pegue o fio de solda. Segure um pedaço longo de solda com a mão não dominante. Desenrole muito da solda para que você possa segurá-la em um ponto distante da ponta do ferro de solda.  6 Aqueça o componente. Toque a ponta do ferro de solda no componente que deseja soldar. Toque por apenas um segundo. Isso vai aquecer o metal e tornar a solda mais maleável.

6 Aqueça o componente. Toque a ponta do ferro de solda no componente que deseja soldar. Toque por apenas um segundo. Isso vai aquecer o metal e tornar a solda mais maleável. - Toque rapidamente o fio de solda no ponto de solda e prenda o ferro de solda nele. A solda deve derreter imediatamente. Ao soldar PCBs, não deve demorar mais do que 3-4 segundos para derreter a solda.

- Se mais solda for necessária para proteger a junta, aplique-a suavemente com a mão.

- À medida que flui ao redor do fio do componente, a solda deve formar uma poça móvel com bordas côncavas. Não deve rolar em bolas e parecer protuberante.

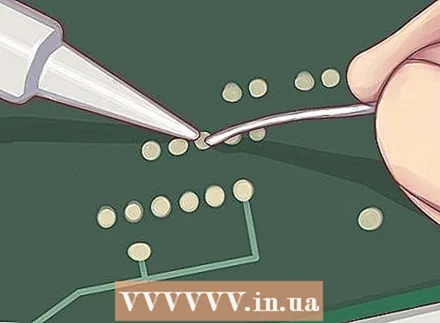

7 Termine o trabalho com a solda. Primeiro remova o fio de solda, espere um segundo e, em seguida, remova o ferro de solda do ponto de solda para permitir que a solda derretida esfrie. Novamente, todo esse processo deve levar de 5 a 10 segundos no máximo.

7 Termine o trabalho com a solda. Primeiro remova o fio de solda, espere um segundo e, em seguida, remova o ferro de solda do ponto de solda para permitir que a solda derretida esfrie. Novamente, todo esse processo deve levar de 5 a 10 segundos no máximo. - Nunca sopre a solda ou ajude-a a resfriar de qualquer outra forma. Isso pode torná-lo redondo ou sujo.

8 Repita até terminar. Repita as etapas acima para cada ponto onde deseja soldar o componente.

8 Repita até terminar. Repita as etapas acima para cada ponto onde deseja soldar o componente. - Estanhe o ferro de soldar a cada poucas porções e, adicionalmente, antes de colocá-lo de lado. Isso ajuda a prolongar a vida útil do ferro de solda.

Método 3 de 3: Brasagem dos tubos

1 Se prepare. Soldar tubos de cobre não é difícil, mas é significativamente mais confuso do que soldar eletrônicos e requer equipamentos diferentes. A brasagem de tubos é geralmente realizada para selar as costuras entre as seções de tubo, por exemplo, nas juntas com um cotovelo de tubo.

1 Se prepare. Soldar tubos de cobre não é difícil, mas é significativamente mais confuso do que soldar eletrônicos e requer equipamentos diferentes. A brasagem de tubos é geralmente realizada para selar as costuras entre as seções de tubo, por exemplo, nas juntas com um cotovelo de tubo.  2 Use um gravador. Para brasagem de tubos de cobre, é recomendável usar uma tocha de propano em vez de um ferro de solda. Você pode encontrá-los em lojas de ferragens.

2 Use um gravador. Para brasagem de tubos de cobre, é recomendável usar uma tocha de propano em vez de um ferro de solda. Você pode encontrá-los em lojas de ferragens. - Ferros de solda especiais podem ser usados para soldar tubos, mas uma tocha de propano tem a mesma eficiência na maioria dos casos e é mais barata.

3 Encontre a solda certa. Os fabricantes oferecem soldas especializadas para brasagem de tubos. Eles geralmente são mais grossos e geralmente têm um diâmetro de 1/8 ". As soldas de tubos geralmente contêm fluxo ácido, mas fios de solda sólidos também são adequados. Fios de solda sólidos podem exigir um fluxo separado.

3 Encontre a solda certa. Os fabricantes oferecem soldas especializadas para brasagem de tubos. Eles geralmente são mais grossos e geralmente têm um diâmetro de 1/8 ". As soldas de tubos geralmente contêm fluxo ácido, mas fios de solda sólidos também são adequados. Fios de solda sólidos podem exigir um fluxo separado. - Elimine completamente o uso de solda de chumbo para brasagem de tubos. Certifique-se de ler o rótulo com atenção para determinar a composição da liga. As soldas de tubos contêm principalmente estanho e também podem conter antimônio, cobre e / ou prata.

4 Prepare um abrasivo. Para ter certeza de que a solda vai aderir aos tubos, não será supérfluo limpá-los previamente com lixa ou lã de aço com fio fino.

4 Prepare um abrasivo. Para ter certeza de que a solda vai aderir aos tubos, não será supérfluo limpá-los previamente com lixa ou lã de aço com fio fino.  5 Desligue o abastecimento de água. Antes de iniciar o trabalho, feche a água que escorre pelas tubulações. Isso permitirá que você trabalhe com eles sem medo de inundar seu apartamento.

5 Desligue o abastecimento de água. Antes de iniciar o trabalho, feche a água que escorre pelas tubulações. Isso permitirá que você trabalhe com eles sem medo de inundar seu apartamento. - Encha um balde com água antes de desligar a torneira. Coloque-o próximo, caso alguma coisa saia do queimador.

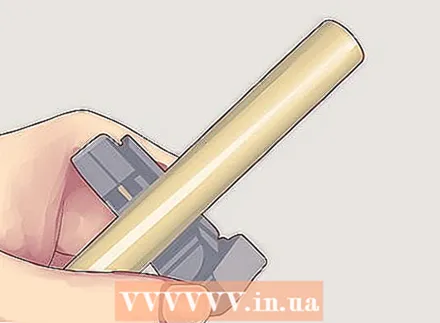

6 Corte o cano. Se você estiver instalando um novo tubo, use um cortador de tubo para cortar qualquer tubo de até uma polegada de diâmetro. Os cortadores de tubos são vendidos em lojas de ferragens.

6 Corte o cano. Se você estiver instalando um novo tubo, use um cortador de tubo para cortar qualquer tubo de até uma polegada de diâmetro. Os cortadores de tubos são vendidos em lojas de ferragens. - Não se apresse. O cortador de tubos funciona melhor com um movimento lento e constante.Corte o tubo muito rapidamente e ficará lascado no tubo.

- Tubos maiores terão que ser cortados com uma serra. Lixe as bordas irregulares após aparar.

- Depois de cortar os tubos, coloque-os onde deseja soldá-los.

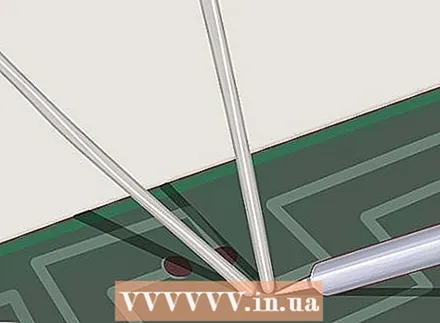

7 Limpe o tubo. Usando uma lixa ou ferramenta abrasiva semelhante, lixe cuidadosamente a seção do tubo onde você aplicará a solda para aplainá-lo e limpá-lo.

7 Limpe o tubo. Usando uma lixa ou ferramenta abrasiva semelhante, lixe cuidadosamente a seção do tubo onde você aplicará a solda para aplainá-lo e limpá-lo. - Uma superfície lisa e limpa permitirá que a solda flua para a costura sem problemas e a sele uniformemente.

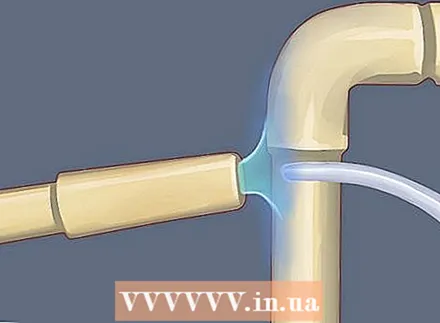

8 Solde o tubo. Acenda uma tocha de propano e aplique calor ao tubo que você planeja soldar.

8 Solde o tubo. Acenda uma tocha de propano e aplique calor ao tubo que você planeja soldar. - Mantenha o aquecimento uniforme movendo a tocha ao longo da área de trabalho.

- Quando o tubo estiver quente, aplique a solda no local que deseja soldar. Deve derreter imediatamente.

- A solda deve estar na parte de trás do tubo do queimador. Deve fluir ao redor da costura e preenchê-la ao longo de todo o diâmetro.

- Deixe a costura esfriar. Ele esfriará rapidamente. Se necessário, passe para a próxima costura a ser soldada.

9 Verifique seu trabalho. Ao terminar, espere alguns minutos e volte a abrir a torneira. Passe água pelos tubos soldados e verifique se há vazamentos. Se eles aparecerem, você precisará repetir o processo.

9 Verifique seu trabalho. Ao terminar, espere alguns minutos e volte a abrir a torneira. Passe água pelos tubos soldados e verifique se há vazamentos. Se eles aparecerem, você precisará repetir o processo.

Avisos

- Não toque no ferro de soldar entre a ponta e o cabo - ele está quente o suficiente para causar queimaduras.

- Após concluir a solda da costura, coloque o ferro de solda no suporte.

- Sempre solde em uma área bem ventilada.

O que você precisa

- Ferro de soldar ou tocha de propano

- Solda adequada para o campo de aplicação.

- Suporte de ferro de solda

- Retentores ou grampos para segurar componentes

- Componentes de solda

- Equipamentos de proteção

- Se você estiver soldando um tubo - um cortador de tubos ou uma serra de metal

- Descascador de tubos abrasivos